Резиновые, резинометаллические уплотнители валов с вращательным движением

Резиновые уплотнители соединений с вращательным движением предназначены для создания плотности (герметичности) в местах выхода валов и других подвижных элементов из внутренних полостей аппаратов и машин.

Типы резиновых уплотнителей для валов

Из резиновых уплотнителей широкое применение в технике получили резиновые армированные манжеты с различными эластомерными материалами. По сравнению с торцевыми механическими уплотнителями или асбестовыми сальниками они отличаются высокой степенью герметизации и хорошей “следящей” способностью.

Резиновые манжетные уплотнители валов характеризуются большим разнообразием конструкций. Принципиально в каждом из уплотнителей этой группы можно выделить три основных конструктивных элемента:

- каркасный металлический элемент;

- упругий элемент (пружина);

- эластичный уплотнительный элемент.

Каркасный металлический элемент предназначен для фиксации манжеты в корпусе (или в другой неподвижной части машины) и герметизации по месту посадок.

Упругий элемент (обычно браслетная пружина) обеспечивает постоянство контактной нагрузки в уплотняемом зазоре.

Уплотнительный гибкий элемент из эластичного материала обеспечивает герметизацию в контакте с вращающейся деталью.

Из огромного разнообразия конструктивных вариантов резиновых манжетных уплотнителей валов выделены и стандартизованы на международнм уровне шесть основных типов.

Более подробный анализ манжет этих типов показывает, что, по существу, стандартизуются только два основных конструктивных исполнения – однокромочные и однокромочные с пыльником.

В нашей стране на основных заводах РТИ технологический процесс производства манжет наиболее приспособлен для изготовления манжет с обрезиненным каркасом. Поэтому преимущественное распространение получили манжеты с обрезиненным каркасом, что соответствует типам 1 и 4 по стандарту ИСО 6194/1-82. Эти два типа конструкций манжет стандартизованы ГОСТ 8752-79. Манжеты с обрезиненным каркасом обеспечивают наиболее надежную герметизацию по посадке в корпусе.

Наряду со стандартизированными конструктивными типами манжет, достаточно широкое распространение получили некоторые другие исполнения. На рис. 19.30 показаны три типа применяемых конструкций.

Рис. 19.30. Нестандартные конструкции манжет

Манжеты типа а обеспечивают эффективную грязезащиту уплотняемых узлов и применяются, например, в редукторах мостов грузовых автомобилей ЗИЛ. Манжеты типа б предназначены для двустороннего уплотнения жидких сред и применяются в гидравлических амортизаторах переднеприводных автомобилей. Манжеты типа в предназначены для уплотнения валов с большими радиальными динамическими биениями.

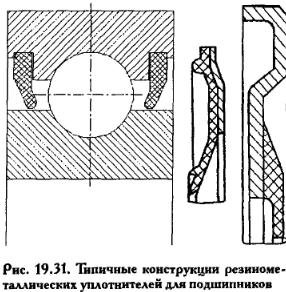

В массовом объеме в нашей стране и за рубежом производят также тонкокромочные уплотнители резиновых валов. В основном они предназначаются для комплектации шарикоподшипников с одноразовой смазкой. Конструкции таких уплотнений чрезвычайно разнообразны (рис. 19.31).

Рис. 19.31. Типичные конструкции резинометаллических уплотнителей для подшипников

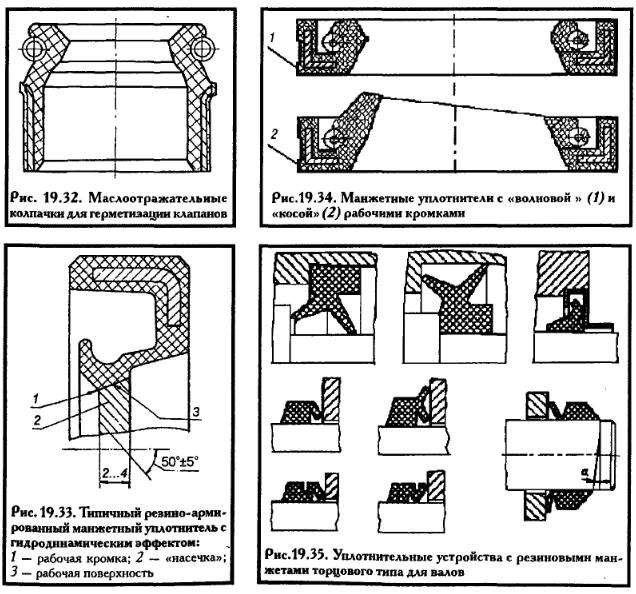

К группе резинометаллических уплотнителей валов относится также такой массовый тип уплотнителей, как маслоотражательные колпачки стержней клапанов двигателей внутреннего сгорания (рис. 19.32). В принципе, стержни клапанов совершают при работе двигателей возвратно-поступательное движение с возможностью небольших поворотов. Технологически производство этих уплотнителей аналогично производству манжет для валов.

Производство РТИ: резиновые уплотнения валов, резинометаллическе уплотнения валов

Широкое применение в технике получили конструкции резиновых манжетных уплотнителей, использующие при эксплуатации гидродинамические эффекты. Для тяжелых режимов эксплуатации резиновых уплотнителей валов необходимо максимальное снижение силы трения и количества генерируемого при этом тепла. В описываемых конструкциях манжет конструктивными приемами реализуется принудительное создание смазывающей и охлаждающей пленки в зоне контакта манжеты с валом. Гидродинамический уплотнитель имеет на контактной поверхности систему организованных выступов и углублений, которые способствуют постоянному присутствию смазки в зоне трения. Кроме того, эти рельефы или “насечки”, используя энергию вращающегося вала, создают гидравлический напор, обратный натеканию уплотняемой среды (рис. 19.33).

Рис. 19.32. Маслоотражательные колпачки для герметизации клапанов. Рис. 19.33. Типичный резиноармированный манжетный уплотнитель с гидродинамическим эффектом: 1 – рабочая кромка; 2 – “насечка”; 3 – рабочая поверхность. Рис 19.34. Манжетные уплотнители с “волновой” и “косой” рабочими кромками. Рис. 19.35. Уплотнительные устройства с резиновыми манжетами торцевого типа для валов.

Для заметного проявления гидромеханического эффекта необходимо, чтобы частота вращения вала составляла несколько тысяч оборотов в минуту. Такие режимы эксплуатации характерны для интенсивно нагруженных узлов машин. Применение “насечек” особенно полезно, а иногда обязательно, при изготовлении манжет из теплостойких резин – на основе фторкаучуков, акрилатных, силоксановых, которые быстро разрушаются в режиме “сухого” трения. Сочетание теплостойких резин с гидродинамическими рельефами на контактной поверхности манжет позволяет значительно увеличить долговечность манжетных уплотнений при сохранении полной герметичности на многих машинах, двигателях, агрегатах.

Конструкции манжетных уплотнителей для валов с гидродинамическими эффектами действия (“насечками”) очень разнообразны. Конструктивные усовершенствования таких манжет состоят в нанесении на рабочей поверхности различных по форме и количеству рельефов – многозаходные резьбы, винтообразных и синусоидальных ребер, фасонных выступов и впадин и пр.

Другим примером улучшения условий трения в зоне контакта уплотнителя с валом является изменение условий трения в зоне контакта уплотнительной кромки и пружины.

Во многих случаях для обеспечения гидродинамического эффекта с созданием “микрошнека” или других рельефов специальной обработке подвергают также поверхности валов, контактирующие с манжетами.

Эффективность большинства предлагаемых конструктивных мероприятий по созданию манжет с гидродинамическим эффектом действия практически равнозначна.

Несмотря на разнообразие совершенствования конструкции манжетных уплотнителей, преимущественное применение в технике имеют стандартизованные типовые конструкции.

При проектировании манжет очень важно правильно выбрать типовую конструкцию. Кроме того, в пределах каждого типа конструктор должен правильно задать все исплнительные размеры манжет, каркасов и пружин.

Эти манжеты применяются в соответствии с ГОСТ 8752-79, отраслевыми стандартами и приложениями к групповым техническим условиям, содержащих чертежи конструкций и размеры манжет, каркасов и пружин, схемы типовых уплотнительных узлов, требования к сопряженным деталям и местам установки, рекомендации по проектированию пресс-форм, монтажу и эксплуатации уплотнителей. Наибольшее распространение получил отраслевой стандарт ОСТ 38 05146-78 “Манжеты резиновые армированные для валов. Конструкция и размеры”. Перечисленный комплекс конструкторской и нормативно-технической документации обеспечивает основные потребности общего и специального машиностроения в надежных и качественных уплотнениях валов.

Манжетные уплотнители, описанные выше, относятся у уплотнителям радиального действия, так как контактная нагрузка, обеспечивающая герметизацию манжетами такого типа, направлена радиально к оси вала.

В ряде отраслей промышленности применяют манжетные торцевые устройства, преимуществом которых является низкая стоимость и возможность работы при значительных биениях даже при перекосах вала (рис. 19.35).

В отдельных случаях вместо манжетных уплотнителей торцевого типа применяют традиционные армированные манжеты (например, уплотнительные устройства опорных катков поддерживающих роликов и натяжных колес ходовых систем тракторов и других гусеничных машин, а также узлов плугов и других сельхозмашин, непосредственно работающих в грунте). НИИЭМИ совместно с ВНИИМетмаш разработали уплотнительные манжеты торцевого типа для подшипниковых узлов высокоскоростных прокатных станков. Торцевые манжетные уплотнители защищают подшипниковые узлы от проникновения абразива, грязи, воды, окалины и одновременно предотвращают вытекание смазки подшипников наружу.

Области применения резиновых манжетных уплотнителей валов

Резиновые уплотнители по многим эксплуатационным параметрам уступают место механическим торцевым уплотнителям, асбестовым сальниковым набивкам и уплотнителям из других материалов. Так для типовых резиноармированных манжетных уплотнений валов условный критерий PV , выражаемый как произведение давления уплотняемой среды p (кгс/см2) на окружную скорость вала составляет 5-10. Только в специальных случаях для резиновых манжет удается превысить эти предельные значения.

Для механических торцевых уплотнений критерий PV может достигать 500. С учетом сравнительно низкой теплостойкости резин и их недостаточной стойкости ко многим агрессивным средам область применения уплотнителей валов из резины становится все более ограниченной. Несмотря на относительную ограниченность применения резиновых уплотнителей по скоростям,температурам, давлениям и другим параметрам, они являются массовыми изделиями. Их применяют во всех видах транспортных машин, сельскохозяйственной, дорожно-строительной и горной технике, станкостроении, узлах гидроприводов и др.

Основные преимущества резиновых манжет для валов обусловлены относительной простотой изготовления и монтажа, компактностью, сравнительной дешивизной и более быстрой способностью к герметизации.

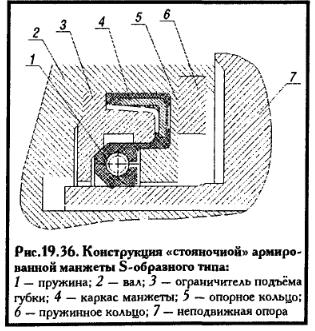

Для расширения традиционных пределах применения резиновых манжет НИИЭМИ совместно с НПО “Энергомаш” разработали так называемые “стояночные” манжетные уплотнители для топливных насосов рис. 19.36

Рис. 19.36 Конструкция “стояночной” армированной манжеты S-образного типа: 1- пружина; 2 – вал; 3 – ограничитель подъема губки; 4 – каркас манжеты; 5 – опорное кольцо; 6 – пружинное кольцо; 7 – неподвижная опора

S-образная резиновая манжета манжета работает в уплотнительном узле вместе с гидромеханическим уплотнителем (импеллером). При стоянке агрегата в заправленном состоянии и вначале вращения вала манжета обеспечивает герметичность по валу как обычный радиальный уплотнитель. С выходом агрегата на большие частоты вращения манжета за счет действия на уплотнительную кромку центробежных сил открывается и пропускает рабочую среду. При наборе ротором машины высокой частоты вращения, в действие вступает импеллер, который обеспечивает герметизацию при работе агрегата на высоких частотах. Если бы манжета контактировала с валом при таких частотах, то ее рабочай кромка могла бы быстро изнашиваться. Однако контактирование манжеты с валом возникает вновь только при снижении частоты вращения и остановки ротора. При этом гидродинамический уплотнитель (импеллер) перестает действовать, но начинает надежно уплотняться резиновая манжета.

При повторных запусках и остановках вала описанный механизм действия уплотнительного устройства повторяется. Разработанный “стояночный” уплотнитель обеспечивает работоспособность более чем при 100 циклах “запуск-остановка” двигателя. В этом агрегате комбинированный “стояночный ” уплотнитель с резиновой манжетой обеспечивает герметизацию агрегат при значении условного критерия PV около 150. Таким образом, области применения резиновых манжетных уплотнителей валов постоянно расширяются, что достигается как конструктивными приемами, так и разработкой более совершенных эластомерных композиционных материалов для изготовления резиновых типовых манжетных уплотнителей.

Один комментарий к “Резиновые уплотнители соединений с вращательным движением (БСР)”

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.

Производство резиновых уплотнителей для валов по техническому заданию заказчика