Настоящий стандарт распространяется на резиновые манжеты, предназначенные для уплотнения зазора между цилиндром и поршнем (плунжером, штоком) в гидравлических устройствах, работающих в условиях возвратно-поступательного движения со скоростью относительного перемещения не более 0,5 м/с, при давлении от 0,1 до 50 МПа, температуре от минус 60 °С до плюс 200 °С, ходе до 10 м и частоте срабатывания до 0,5 Гц.

ГОСТ 14896-84

Группа Л63

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МАНЖЕТЫ УПЛОТНИТЕЛЬНЫЕ РЕЗИНОВЫЕ ДЛЯ ГИДРАВЛИЧЕСКИХ УСТРОЙСТВ

Технические условия

Rubber U-packing seals for hydraulic devices. Specifications

МКС 83.140.50

ОКП 25 3122

Дата введения 1985-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством нефтеперерабатывающей и нефтехимической промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 27.03.84 N 1024

3. ВЗАМЕН ГОСТ 14896-74 и ГОСТ 6969-54

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, приложения |

|

ГОСТ 8.051-81 |

4.1 |

|

ГОСТ 8.326-89 |

4.1 |

|

ГОСТ 9.029-74 |

4.4 (табл.20) |

|

ГОСТ 9.030-74 |

4.4 (табл.20) |

|

ГОСТ 26.008-85 |

5.1.1 |

|

ГОСТ 32-2000 |

Приложение 4 |

|

ГОСТ 262-93 |

4.4 (табл.20) |

|

ГОСТ 263-75 |

4.4 (табл.20) |

|

ГОСТ 269-66 |

4.4 |

|

ГОСТ 270-75 |

4.4 (табл.20) |

|

ГОСТ 426-77 |

4.4 (табл.20) |

|

ГОСТ 493-79 |

Приложение 7 |

|

ГОСТ 892-89 |

Приложение 5 |

|

ГОСТ 1033-79 |

6.1.2 |

|

ГОСТ 1050-88 |

Приложение 7 |

|

ГОСТ 1805-76 |

Приложение 4 |

|

ГОСТ 2712-75 |

6.1.2 |

|

ГОСТ 2789-73 |

2.2.5, 6.1.1, 6.8.1, приложение 7 |

|

ГОСТ 3282-74 |

5.2.5 |

|

ГОСТ 3560-73 |

5.2.5 |

|

ГОСТ 5789-78 |

2.2.3 (табл.16) |

|

ГОСТ 6267-74 |

6.1.2 |

|

ГОСТ 6794-75 |

Приложение 4 |

|

ГОСТ 8273-75 |

5.2.1; 5.2.2 |

|

ГОСТ 8551-74 |

6.1.2 |

|

ГОСТ 8581-78 |

Приложение 4 |

|

ГОСТ 8773-73 |

6.1.2 |

|

ГОСТ 8828-89 |

5.2.1, 5.2.2 |

|

ГОСТ 9396-88 |

5.2.1 |

|

ГОСТ 9433-80 |

6.1.2 |

|

ГОСТ 9569-79 |

5.2.1, 5.2.2 |

|

Приложение 7 |

|

|

ГОСТ 9972-74 |

Приложение 4 |

|

ГОСТ 10007-80 |

Приложение 6 |

|

ГОСТ 10363-78 |

Приложение 4 |

|

ГОСТ 10589-87 |

Приложение 6 |

|

ГОСТ 12433-83 |

2.2.3 (табл.16) |

|

ГОСТ 13808-79 |

4.4 (табл.20) |

|

ГОСТ 14192-96 |

5.2.7 |

|

ГОСТ 14296-78 |

6.1.2 |

|

ГОСТ 15150-69 |

2.2.4, 5.3.2, 5.4.1 |

|

ГОСТ 15152-69 |

2.2.4, 5.1.3 |

|

ГОСТ 16295-93 |

5.2.1, 5.2.2 |

|

ГОСТ 16422-79 |

6.1.2 |

|

ГОСТ 16511-86 |

5.2.1 |

|

ГОСТ 16728-78 |

Приложение 4 |

|

ГОСТ 17216-2001 |

6.3 |

|

ГОСТ 17711-93 |

Приложение 7 |

|

ГОСТ 18573-86 |

5.2.1 |

|

ГОСТ 20363-88 |

Приложение 5 |

|

ГОСТ 20799-88 |

Приложение 4 |

|

ГОСТ 21150-87 |

6.1.2 |

|

ГОСТ 21743-76 |

Приложение 4 |

|

ГОСТ 24811-81 |

6.5 |

|

ГОСТ 25670-83 |

1.1.3, приложение 7 |

|

ГОСТ 25821-83 |

Приложение 4 |

|

ТУ 6-05-810-76 |

Приложение 6 |

|

ТУ 13-0248643-788-89 |

5.2.1, 5.2.2

|

|

ТУ 88 БССР 156-88 |

Приложение 6

|

|

ОСТ 38.01412-86 |

Приложение 4 |

5. Ограничение срока действия снято по протоколу N 4-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 4-94)

6. ИЗДАНИЕ (сентябрь 2003 г.) с Изменениями N 1, 2, 3, утвержденными в феврале 1986 г., августе 1987 г., августе 1989 г. (ИУС 5-86, 12-87, 12-89)

Измененная редакция, Изм. N 2).

1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Манжеты в зависимости от конструкции следует изготовлять типов 1 и 3.

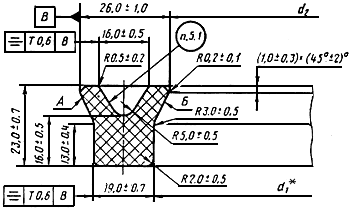

1.1.1. Конструкция и размеры манжет типа 1 должны соответствовать указанным на черт.1-6 и в табл.1-6.

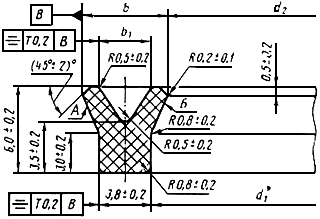

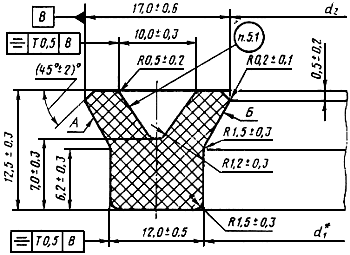

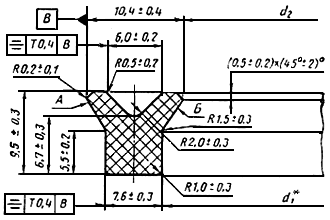

Манжеты для уплотнения цилиндров диаметром 12-22 мм и штоков диаметром 4-14 мм (черт.1, табл.1)

Черт.1

Таблица 1

|

Размеры в миллиметрах |

||||||||||

|

Обозначение типоразмера манжет |

Диаметр уплотняемой детали |

|

|

|

|

Масса 1000 шт., кг |

||||

|

|

цилиндра |

штока |

|

Hoмин. |

Пред. откл. |

Hoмин. |

Пред. откл. |

Hoмин. |

Пред. откл. |

|

|

12х4 |

12 |

4 |

4,2 |

2,5 |

±0,2 |

5,5 |

±0,3 |

3,5 |

±0,2 |

0,8 |

|

13х5 |

(13) |

5 |

5,2 |

3,5 |

0,9 |

|||||

|

14х6 |

(14) |

6 |

6,2 |

4,5 |

1,0 |

|||||

|

16х8 |

16 |

8 |

8,2 |

5,5 |

6,5 |

4,0 |

1,1 |

|||

|

18х10 |

(18) |

10 |

10,2 |

7,5 |

±0,3 |

1,3 |

||||

|

20х12 |

20 |

12 |

12,2 |

9,5 |

1,4 |

|||||

|

22х14 |

(22) |

14 |

14,2 |

11,5 |

1,6 |

|||||

_______________

* Размер для справок.

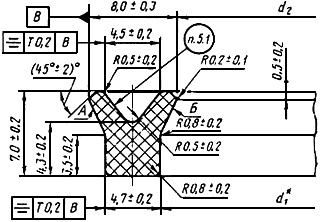

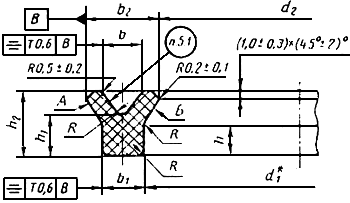

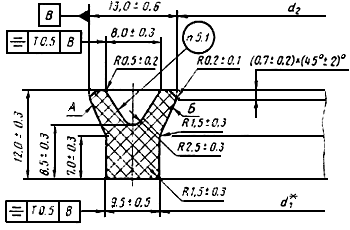

Манжеты для уплотнения цилиндров диаметром 25-60 мм и штоков диаметром 15-50 мм (черт.2, табл.2)

Черт.2

Таблица 2

|

Размеры в миллиметрах

|

||||||

|

Обозначение типоразмера манжет |

Диаметр уплотняемой детали |

|

|

Масса 1000 шт., кг |

||

|

цилиндра |

штока |

|

Номин. |

Пред. откл. |

||

|

25х15 |

25 |

(15) |

15,3 |

12 |

±0,4 |

2,4 |

|

26х16 |

(26) |

16 |

16,3 |

13 |

±0,4 |

2,6 |

|

28х18 |

(28) |

18 |

18,3 |

15 |

±0,4 |

3,0 |

|

30х20 |

(30) |

20 |

20,3 |

17 |

±0,5 |

3,3 |

|

32х22 |

32 |

22 |

22,3 |

19 |

±0,5 |

3,6 |

|

35х25 |

(35) |

25 |

25,3 |

22 |

±0,5 |

4,0 |

|

36х26 |

36 |

(26) |

26,3 |

23 |

±0,5 |

4,1 |

|

37х27 |

(37) |

27 |

27,3 |

24 |

±0,5 |

4,2 |

|

38х28 |

(38) |

28 |

28,3 |

25 |

±0,5 |

4,4 |

|

40х30 |

40 |

(30) |

30,3 |

27 |

±0,6 |

4,6 |

|

42х32 |

(42) |

32 |

32,3 |

29 |

±0,6 |

5,0 |

|

45х35 |

45 |

(35) |

35,3 |

32 |

±0,6 |

5,3 |

|

46х36 |

(46) |

36 |

36,3 |

33 |

±0,6 |

5,4 |

|

50х40 |

50 |

40 |

40,3 |

37 |

±0,6 |

6,0 |

|

55х45 |

(55) |

45 |

45,3 |

42 |

±0,8 |

6,6 |

|

56×46 |

56 |

(46) |

46,3 |

43 |

±0,8 |

6,9 |

|

60х50 |

(60) |

50 |

50,3 |

47 |

±0,8 |

7,3 |

_______________

* Размер для справок.

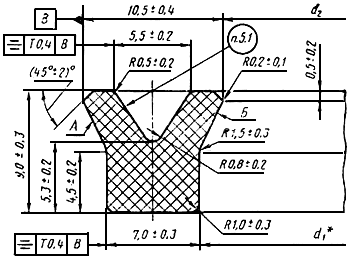

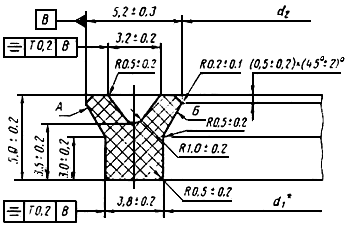

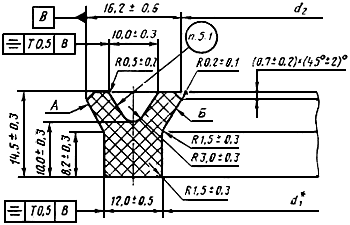

Манжеты для уплотнения цилиндров диаметром 63-90 мм и штоков диаметром 48-75 мм (черт.3, табл.3)

Черт.3

Таблица 3

Размеры в миллиметрах

|

Обозначение типоразмера манжет |

Диаметр уплотняемой детали |

|

|

Масса 1000 шт., кг |

||

|

|

цилиндра |

штока |

|

Номин. |

Пред. откл. |

|

|

63х48 |

63 |

(48) |

48,5 |

45 |

±0,8 |

14,0 |

|

70х55 |

70 |

(55) |

55,5 |

52 |

15,0 |

|

|

71х56 |

(71) |

56 |

56,5 |

53 |

15,9 |

|

|

78х63 |

(78) |

63 |

63,5 |

60 |

17,5 |

|

|

80х65 |

80 |

(65) |

65,5 |

62 |

18,5 |

|

|

85х70 |

(85) |

70 |

70,5 |

67 |

±1,0 |

19,7 |

|

90х75 |

90 |

(75) |

75,5 |

72 |

21,0 |

|

_______________

* Размер для справок.

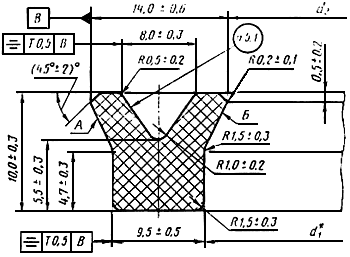

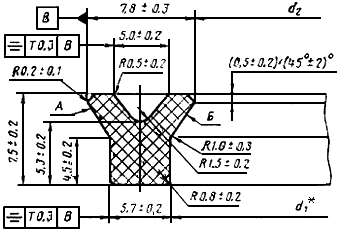

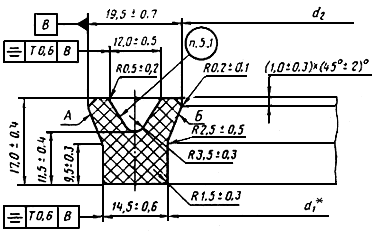

Манжеты для уплотнения цилиндров диаметром 100-340 мм и штоков диаметром 80-320 мм (черт.4, табл.4)

Черт.4

Таблица 4

Размеры в миллиметрах

|

Обозначение типоразмера манжет |

Диаметр уплотняемой детали |

|

|

Масса 1000 шт., кг |

||

|

|

цилиндра |

штока |

|

Номин. |

Пред. откл. |

|

|

100х80 |

100 |

80 |

80,5 |

76 |

±1,0 |

34 |

|

110х90 |

110 |

90 |

90,5 |

86 |

|

38 |

|

120х100 |

(120) |

100 |

100,5 |

96 |

|

41 |

|

125х105 |

125 |

(105) |

105,5 |

101 |

±1,3 |

43 |

|

130х110 |

(130) |

110 |

110,5 |

106 |

|

45 |

|

140х120 |

140 |

(120) |

120,5 |

116 |

±1,3

|

49 |

|

145х125 |

(145) |

125 |

125,5 |

121 |

|

51 |

|

160х140 |

160 |

140 |

140,5 |

136 |

|

57 |

|

180×160 |

180 |

160 |

160,5 |

156 |

|

64 |

|

200х180 |

200 |

180 |

180,5 |

176 |

|

72 |

|

220х200 |

220 |

200 |

200,5 |

196 |

|

79 |

|

240х220 |

(240) |

220 |

220,5 |

216 |

|

87 |

|

250х230 |

250 |

(230) |

230,5 |

226 |

±1,5 |

91 |

|

270х250 |

(270) |

250 |

250,5 |

246 |

|

98 |

|

280х260 |

280 |

(260) |

260,5 |

256 |

|

102 |

|

300х280 |

(300) |

280 |

280,5 |

276 |

|

109 |

|

320х300 |

320 |

(300) |

300,5 |

296 |

|

117 |

|

340х320 |

(340) |

320 |

320,5 |

316 |

|

126 |

_______________

* Размер для справок.

(Поправка. ИУС N 11-2014).

Манжеты для уплотнения цилиндров диаметром 360-525 мм и штоков диаметром 335-500 мм (черт.5, табл.5)

Черт.5

Таблица 5

Размеры в миллиметрах

|

Обозначение типоразмера манжет |

Диаметр уплотняемой детали |

|

|

Масса 1000 шт., кг |

||

|

|

цилиндра |

штока |

|

Номин. |

Пред. откл. |

|

|

360х335 |

360 |

(335) |

335,5 |

330,5 |

±1,8 |

197 |

|

385х360 |

(385) |

360 |

360,5 |

355,5 |

|

210 |

|

400х375 |

400 |

(375) |

375,5 |

370,5 |

±2,5 |

219 |

|

425х400 |

(425) |

400 |

400,5 |

395,5 |

|

233 |

|

450х425 |

450 |

(425) |

425,5 |

420,5 |

|

248 |

|

475х450 |

(475) |

450 |

450,5 |

445,5 |

|

262 |

|

500х475 |

500 |

(475) |

475,5 |

470,5 |

|

276 |

|

525х500 |

(525) |

500 |

500,5 |

495,5 |

|

290 |

_______________

* Размер для справок.

Манжеты для уплотнения цилиндров диаметром 560-950 мм и штоков диаметром 530-900 мм (черт.6, табл.6)

Черт.6

Таблица 6

|

Размеры в миллиметрах

|

||||||||||||||||||||

|

Обозна- |

Диаметр уплотняемой детали |

|

|

|

|

|

|

|

|

|

Масса 1000 шт., кг |

|||||||||

|

цили- |

штока |

Но- |

Пред. откл. |

Но- |

Пред. откл. |

Но- |

Пред. откл. |

Но- |

Пред. откл. |

Но- |

Пред. откл. |

Но- |

Пред. откл. |

Но- |

Пред. откл. |

Но- |

Пред. откл. |

|

||

|

560х530 |

560 |

– |

530,5 |

525 |

±3,5 |

12 |

±0,4 |

14,5 |

±0,6 |

20 |

±0,7 |

7,5 |

±0,4 |

8,5 |

±0,4 |

15 |

±0,4 |

1,5 |

±0,3 |

426 |

|

590х560 |

– |

560 |

560,5 |

555 |

450 |

|||||||||||||||

|

630х600 |

630 |

– |

600,5 |

595 |

492 |

|||||||||||||||

|

660х630 |

– |

630 |

630,5 |

625 |

506 |

|||||||||||||||

|

710х670 |

710 |

– |

670,5 |

663 |

±4,0 |

16 |

±0,6 |

19,5 |

±0,8 |

27 |

±0,9 |

10,0 |

11,5 |

20 |

±0,7 |

2,0 |

|

650 |

||

|

750х710 |

– |

710 |

710,5 |

703 |

685 |

|||||||||||||||

|

800х760 |

800 |

– |

760,5 |

753 |

730 |

|||||||||||||||

|

840х800 |

– |

800 |

800,5 |

770 |

770 |

|||||||||||||||

|

900х850 |

900 |

– |

850,5 |

841 |

±4,5 |

20 |

±0,7 |

24,5 |

±0,9 |

34 |

±1,0 |

12,5 |

14,0 |

25 |

±0,8 |

2,5 |

1780 |

|||

|

950х900 |

– |

900 |

900,5 |

891 |

1885 |

|||||||||||||||

_______________

* Размер для справок.

1.1, 1.1.1. (Измененная редакция, Изм. N 2).

1.1.2. (Исключен, Изм. N 2).

1.1.3. Конструкция и размеры манжет типа 3 должны соответствовать указанным на черт.8-14 и в табл.8-14.

Манжеты для уплотнения цилиндров диаметром 12-20 мм и штоков диаметром 4-16 мм (черт.8, табл.8)

Черт.8**

_______________

** Черт.7 и табл.7. (Исключены, Изм. N 2).

Таблица 8**

_______________

** Черт.7 и табл.7. (Исключены, Изм. N 2).

|

Размеры в миллиметрах

|

||||||

|

Обозначение |

Диаметр уплотняемой детали |

|

|

Масса 1000 шт., кг |

||

|

|

цилиндра |

штока |

|

Номин. |

Пред. откл. |

|

|

12х4 |

12 |

4 |

4,2 |

2,8 |

±0,2 |

0,51 |

|

13х5 |

– |

5 |

5,2 |

3,8 |

0,58 |

|

|

14х6 |

6 |

6,2 |

4,8 |

0,64 |

||

|

16х8 |

16 |

8 |

8,2 |

6,8 |

±0,3 |

0,77 |

|

18х10 |

– |

10 |

10,2 |

8,8 |

0,90 |

|

|

20×12 |

20 |

12 |

12,2 |

10,8 |

±0,4 |

1,02 |

|

22х14 |

– |

14 |

14,2 |

12,8 |

1,15 |

|

|

24×16 |

16 |

16,2 |

14,8 |

1,28 |

||

_______________

* Размер для справок.

Манжеты для уплотнения цилиндров диаметром 25-35 мм и штоков диаметром 10-20 мм (черт.9, табл.9)

Чертеж 9

Таблица 9

Размеры в миллиметрах

|

Обозначение |

Диаметр уплотняемой детали |

|

|

Масса 1000 шт., кг |

||

|

|

цилиндра |

штока |

|

Номин. |

Пред. откл. |

|

|

22х10 |

– |

10 |

10,3 |

8,2 |

±0,3 |

0,94 |

|

24х12 |

12 |

12,3 |

10,2 |

±0,4 |

1,06 |

|

|

25×13 |

25 |

– |

13,3 |

11,2 |

1,12 |

|

|

28×16 |

– |

16 |

16,3 |

14,2 |

1,30 |

|

|

30х18 |

18 |

18,3 |

16,2 |

±0,5 |

1,42 |

|

|

32х20 |

32 |

20 |

20,3 |

18,2 |

1,53 |

|

|

36х24 |

36 |

– |

24,3 |

22,2 |

1,77 |

|

_______________

* Размер для справок.

Манжеты для уплотнения цилиндров диаметром =32-40 мм и штоков диаметром

=14-22 мм (черт.10, табл.10)

Черт.10

Таблица 10

Размеры в миллиметрах

|

Обозначение типоразмера манжет |

Диаметр уплотняемой детали |

|

|

Масса 1000 шт., кг |

||

|

цилиндра |

штока |

|

Номин. |

Пред. откл. |

||

|

30х14 |

– |

14 |

14,4 |

11,6 |

±0,4 |

5,51 |

|

32х16 |

32 |

16 |

16,4 |

13,6 |

5,77 |

|

|

36х20 |

36 |

20 |

20,4 |

17,6 |

±0,5 |

7,02 |

|

38х22 |

– |

22 |

22,4 |

19,6 |

7,52 |

|

|

40х24 |

40 |

– |

24,4 |

21,6 |

8,02 |

|

_______________

* Размер для справок.

Манжеты для уплотнения цилиндров диаметром =40-100 мм и штоков диаметром

=20-80 мм (черт.11, табл.11)

Черт.11

Таблица 11

Размеры в миллиметрах

|

Обозначение типоразмера манжет |

Диаметр уплотняемой детали |

|

|

Масса |

||

|

|

цилиндра |

штока |

|

Номин. |

Пред. откл. |

|

|

40х20 |

40 |

20 |

20,5 |

17 |

±0,5 |

11,86 |

|

42х22 |

– |

22 |

22,5 |

19 |

12,66 |

|

|

45х25 |

45 |

25 |

25,5 |

22 |

13,85 |

|

|

47х27 |

– |

27 |

27,5 |

24 |

14,64 |

|

|

48х28 |

28 |

28,5 |

25 |

15,03 |

||

|

50х30 |

50 |

– |

30,5 |

27 |

±0,6 |

15,82 |

|

52х32 |

– |

32 |

32,5 |

29 |

16,62 |

|

|

56х36 |

56 |

36 |

36,5 |

33 |

18,20 |

|

|

60х40 |

– |

40 |

40,5 |

37 |

19,78 |

|

|

63х43 |

63 |

– |

43,5 |

40 |

21,17 |

|

|

65×45 |

– |

45 |

45,5 |

42 |

±0,8 |

21,76 |

|

70х50 |

70 |

50 |

50,5 |

47 |

23,74 |

|

|

76х56 |

– |

56 |

56,5 |

53 |

26,11 |

|

|

80х60 |

80 |

– |

60,5 |

57 |

27,70 |

|

|

83х63 |

– |

63 |

63,5 |

60 |

28,90 |

|

|

90х70 |

90 |

70 |

70,5 |

67 |

±1,0 |

31,65 |

|

100х80 |

100 |

80 |

80,5 |

77 |

35,60 |

|

_______________

* Размер для справок.

Манжеты для уплотнения цилиндров диаметром =80-100 мм и штоков диаметром

=50-80 мм (черт.12, табл.12)

Черт.12

Таблица 12

Размеры в миллиметрах

|

Обозначение типоразмера манжет |

Диаметр уплотняемой детали |

|

|

Масса 1000 шт., кг |

||

|

|

цилиндра |

штока |

|

Номин. |

Пред. откл. |

|

|

75х50 |

– |

50 |

50,5 |

46,3 |

±0,8 |

34,94 |

|

80х55 |

80 |

– |

55,5 |

51,3 |

37,80 |

|

|

81х56 |

– |

56 |

56,5 |

52,3 |

38,30 |

|

|

88х63 |

– |

63 |

63,5 |

59,3 |

42,20 |

|

|

90х65 |

90 |

– |

65,5 |

61,3 |

43,30 |

|

|

95х70 |

– |

70 |

70,5 |

66,3 |

±1,0 |

46,10 |

|

100х75 |

100 |

– |

75,5 |

71,3 |

48,90 |

|

|

105×80 |

– |

80 |

80,5 |

76,3 |

51,70 |

|

|

110х85 |

110 |

– |

85,5 |

81,3 |

54,50 |

|

_______________

* Размер для справок.

Манжеты для уплотнения цилиндров диаметром =80-220 мм и штоков диаметром

=45-200 мм (черт.13, табл.13)

Черт.13

Таблица 13

Размеры в миллиметрах

|

Обозначение типоразмера манжет |

Диаметр уплотняемой детали |

|

|

Масса 1000 шт., кг |

||

|

|

цилиндра |

штока |

|

Номин. |

Пред. откл. |

|

|

75х45 |

– |

45 |

45,5 |

40,5 |

+0,8 |

50,8 |

|

80х50 |

80 |

50 |

50,5 |

45,5 |

55,0 |

|

|

86х56 |

– |

56 |

56,5 |

51,5 |

60,1 |

|

|

90х60 |

90 |

– |

60,5 |

55,5 |

63,5 |

|

|

93х63 |

– |

63 |

63,5 |

58,5 |

66,0 |

|

|

100х70 |

100 |

70 |

70,5 |

65,5 |

±1,0 |

71,9 |

|

110×80 |

110 |

80 |

80,5 |

75,5 |

80,4 |

|

|

120х90 |

– |

90 |

90,5 |

85,5 |

88,9 |

|

|

125х95 |

125 |

– |

95,5 |

90,5 |

93,1 |

|

|

130х100 |

– |

100 |

100,5 |

95,5 |

97,3 |

|

|

140х110 |

140 |

110 |

110,5 |

105,5 |

±1,3 |

106,2 |

|

155х125 |

– |

125 |

125,5 |

120,5 |

114,3 |

|

|

160×130 |

160 |

– |

130,5 |

125,5 |

118,5 |

|

|

170×140 |

– |

140 |

140,5 |

135,5 |

127,0 |

|

|

180×150 |

180 |

– |

150,5 |

145,5 |

135,4 |

|

|

190×160 |

– |

160 |

160,5 |

155,5 |

143,9 |

|

|

200х170 |

200 |

– |

170,5 |

165,5 |

152,3 |

|

|

210×180 |

– |

180 |

180,5 |

175,5 |

160,3 |

|

|

220×190 |

220 |

– |

190,5 |

185,5 |

169,0 |

|

|

230×200 |

– |

200 |

200,5 |

195,5 |

178,0 |

|

_______________

* Размер для справок.

Манжеты для уплотнения цилиндров диаметром =220-500 мм и штоков диаметром

=180-500 мм (черт.14, табл.14)

Черт.14

Таблица 14

Размеры в миллиметрах

|

Обозначение типоразмера манжет |

Диаметр уплотняемой детали |

|

|

Масса 1000 шт., кг |

||

|

|

цилиндра |

штока |

|

Номин. |

Пред. откл. |

|

|

220х180 |

220 |

180 |

181 |

174 |

±1,3 |

303,6 |

|

240х200 |

– |

200 |

201 |

194 |

334,0 |

|

|

250х210 |

250 |

– |

211 |

204 |

349,1 |

|

|

260х220 |

– |

220 |

221 |

214 |

364,3 |

|

|

280х240 |

280 |

– |

241 |

234 |

±1,5 |

394,7 |

|

290х250 |

– |

250 |

251 |

244 |

410,1 |

|

|

320х280 |

320 |

280 |

281 |

274 |

455,4 |

|

|

360х320 |

360 |

320 |

321 |

314 |

±1,8 |

516,1 |

|

400х360 |

400 |

360 |

361 |

354 |

577,0 |

|

|

440х400 |

– |

400 |

401 |

394 |

±2,5 |

637,6 |

|

450х410 |

450 |

– |

411 |

404 |

652,7 |

|

|

490х450 |

– |

450 |

451 |

444 |

713,5 |

|

|

500х460 |

500 |

– |

461 |

454 |

728,6 |

|

|

540х500 |

– |

500 |

501 |

494 |

789,3 |

|

_______________

* Размер для справок.

Примечания к табл.1-14:

1. Неуказанные предельные отклонения размеров… ![]() по ГОСТ 25670.

по ГОСТ 25670.

2. Манжеты для цилиндров и штоков размерами, заключенными в скобки, при новом проектировании не применять.

3. При расчете массы манжет принята плотность резины, равная 1,2·10 кг/м

. Допускается уточнять массу 1000 шт. манжет в зависимости от плотности конкретной марки и предельных отклонений размеров манжет.

(Измененная редакция, Изм. N 2, 3).

1.2. Конструкция и размеры мест установки манжет приведены в приложениях 1 и 2.

1.3. Условное обозначение манжет должно состоять из слова “Манжета”, обозначения типа манжеты, диаметров цилиндра и штока

, группы резины и обозначения настоящего стандарта.

Пример условного обозначения манжеты типа 1 для уплотнения цилиндра диаметром =20 мм, штока диаметром

=12 мм, из резины группы 1:

Манжета 1-20х12-1 ГОСТ 14896-84

более 0,4 мм – для манжет с предельными отклонениями на высоту более ±0,5 мм.

Таблица 16

|

Наименование показателя |

Норма для резины группы |

|||||||

|

0 |

1 |

2a |

2б |

3 |

4 |

5 |

6 |

|

|

1. Условная прочность при растяжении МПа (кгс/см |

15,5 |

13,7 |

9,8 |

12,8 |

12,3 |

9,8 |

8,8 |

11,8 |

|

2. Относительное удлинение при разрыве, %, не менее |

65 |

130 |

100 |

75 |

250 |

150 |

150 |

140 |

|

3. Коэффициент морозостойкости по эластическому восстановлению после сжатия, не менее, при температуре, °С: |

||||||||

|

-10 |

0,3 |

0,2 |

– |

0,2 |

0,2 |

– |

– |

– |

|

-25 |

– |

– |

0,2 |

– |

– |

0,2 |

– |

– |

|

-40 |

– |

– |

– |

– |

– |

– |

0,6 |

– |

|

-45 |

– |

– |

– |

– |

– |

– |

– |

0,2 |

|

4. Изменение массы образца после воздействия смеси 70% объема изооктана по ГОСТ 12433 и 30% объема толуола по ГОСТ 5789 при температуре 20 °С в течение 24 ч, %, не более |

1 |

2 |

10 |

10 |

10 |

20 |

20 |

25 |

|

5. Сопротивление раздиру, Н/мм (кгс/см), не менее |

19,7 |

39,2 |

44,0 |

39,2 |

68,7 |

34,3 |

24,5 |

34,3 |

|

6. Сопротивление истиранию, Дж/мм |

12,0* |

16,0 |

6,0 |

4,0 |

12,0 |

9,3 |

7,8 |

6,0 |

|

7. Твердость, ед. по Шору А |

75-90 |

75-90 |

80-95 |

85-95 |

75-85 |

70-85 |

70-85 |

75-90 |

|

8. Относительная остаточная деформация при статическом сжатии 20%, в воздухе, в течение 24 ч, %, не более при температуре, °С: |

||||||||

|

100 |

– |

– |

60 |

60 |

60 |

70 |

50 |

60 |

|

150 |

– |

50 |

– |

– |

– |

– |

– |

– |

|

200 |

45 |

– |

– |

– |

– |

– |

– |

– |

__________________

* Факультативно до 01.07.91.

2.2.11. В срезе манжет не допускаются возвышения и углубления, в том числе от частиц ингредиентов, их агломератов и следов от их выпадания размером более 0,2 мм при толщине манжет до 5 мм и размером более 0,3 мм – при толщине манжет свыше 5 мм.

2.2.12. На поверхности манжет допускаются:

– разноцвет;

– разнотон;

– сдиры для манжет, изготовленных из резин на основе каучуков СКФ (группы резины 0; 1);

– следы течения слоев, не влияющие на монолитность резинового массива;

– следы обработки, кроме поверхностей и

.

2.3. Требования к устойчивости при внешних воздействиях и к надежности

2.3.1. Полный установленный срок службы манжет в зависимости от рабочей среды и температуры должен соответствовать приведенному в табл.17.

(Измененная редакция, Изм. N 2, 3).

Таблица 17

|

Группа резины |

Рабочая среда |

Температурный интервал работоспособности манжет, °С |

Давление рабочей среды, МПа (кгс/см |

Полный установленный срок службы, годы, не менее |

|

1 |

2 |

3 |

4 |

5 |

|

0 |

Масла индустриальные общего назначения; индустриальные серии ИГП, ИГСп; турбинные, турбинные с присадками Тп-22, Тп-30, Тп-57; дизельные ДС-8 (М-8Б, М-8В), ДС-11 (М-10Б); авиационные; АУ; гидрожидкости ВМГ3, МГ-30 |

От -10 |

До 32 |

10 |

|

1 |

|

От -10 |

||

|

2а |

|

От -30 |

3 |

|

|

2б |

|

От -10 |

До 50 |

|

|

4 |

|

От -30 |

До 32 |

5 |

|

2а |

Вода, вода с хромпиком с массовой долей до 1,5%, вода морская, дистиллят, конденсат |

От -2 |

До 20 |

3 |

|

5 |

|

|||

|

Масла индустриальные общего назначения, индустриальные серии ИГП, ИГСп; гидравлическое ВНИИНП-403, турбинные, турбинные с присадками Тп-22, Тп-30 Тп-57; дизельное М-8В |

От -40 |

8 |

||

|

Водомасляные эмульсии с присадками ВНИИНП-117 или ВНИИНП-403 с массовой долей до 10% |

От -2 |

|||

|

2а, 2б |

Водомасляные эмульсии с присадками ВНИИНП-17, ВНИИНП-117 или ВНИИНП-403 с массовой долей до 10% |

3 |

||

|

3 |

Водомасляные: эмульсии с присадками ВНИИНП-17, ВНИИНП-117 или ВНИИНП-403 с массовой долей до 10%; масла индустриальные общего назначения |

|||

|

6 |

Масла МГЕ-10А, АМГ-10, АУ, АУП, ЭШ, типа “Р”, МВП, гидрожидкости ВМГ3, МГ-20, МГ-30, БСК, ГТЖ-22М, ГГЖ-22 |

От -60 |

До 50 |

5 |

Примечания:

1. Рабочие среды, приведенные в графе 2, должны применяться в температурном диапазоне, установленном в нормативно-технической документации (НТД) на них (см. приложение 4) и в соответствии с графой 3.

2. Полный установленный срок службы исчисляют со дня установки манжет в сборочные единицы.

3. Для манжет типов 1 и 3 из резины группы 3 допускается увеличение давления рабочей среды до 63 МПа (630 кгс/см).

2.3.2. Полный установленный ресурс манжет, предельное состояние которых определяют превышением степени герметичности, указанной в п.2.3.6, в зависимости от температурного интервала работоспособности манжет и рабочей среды должен быть не менее приведенного ниже.

(Измененная редакция, Изм. N 2).

2.3.2.1. Для манжет из резины группы 0-10 лет при температуре от минус 10 °С до плюс 70 °С, при этом допускается эксплуатация манжет в течение 2,5 лет при температуре до 100 °С или в течение одного года при температуре до 120 °С или в течение 80 сут при температуре до 150 °С, или в течение 300 ч при температуре до 200 °С.

2.3.2.2. Для манжет из резины группы 1-10 лет при температуре от минус 10 °С до плюс 70 °С, при этом допускается эксплуатация манжет в течение 2,5 лет при температуре до 100 °С или в течение 220 сут при температуре до 120 °С, или в течение 40 сут при температуре до 150 °С.

2.3.2.3. (Исключен, Изм. N 3).

2.3.2.4. Для манжет из резины группы 2а в рабочих средах:

– маслах и гидрожидкостях в соответствии с табл.17, графа 2 для резины указанной группы – три года при температуре от минус 30 °С до плюс 30 °С, при этом допускается эксплуатация манжет в течение 40 сут при температуре до 50 °С или в течение 7 сут при температуре до 70 °С, или в течение 20 ч при температуре до 100 °С;

– воде, воде с хромпиком, водомасляных эмульсиях с присадками в соответствии с табл.17, графа 2 для резины указанной группы – три года при температуре от минус 2 °С до плюс 25 °С, при этом допускается эксплуатация манжет в течение 25 сут при температуре до 50 °С или в течение 5 сут при температуре до 70 °С.

2.3.2.5. Для манжет из резины группы 2б в рабочих средах:

– маслах, гидрожидкостях в соответствии с табл.17, графа 2 для резины указанной группы – три года при температуре от минус 10 °С до плюс 50 °С, при этом допускается эксплуатация манжет в течение 400 сут при температуре до 70 °С или в течение 28 сут при температуре до 100 °С;

– водомасляных эмульсиях с присадками в соответствии с табл.17, графа 2 для резины указанной группы – три года при температуре от минус 10 °С до плюс 30 °С, при этом допускается эксплуатация манжет в течение 150 сут при температуре до 50 °С или в течение 50 сут при температуре до 70 °С;

2.3.2.6. Для манжет из резины группы 3 – три года при температуре от минус 2 °С до плюс 25 °С, при этом допускается эксплуатация манжет в течение 80 сут при температуре до 50 °С или в течение 15 сут при температуре до 70 °С;

2.3.2.7. Для манжет из резины группы 4 – пять лет при температуре от минус 30 °С до плюс 30 °С, при этом допускается эксплуатация манжет в течение 30 сут при температуре до 50 °С или в течение 6 сут при температуре до 70 °С, или в течение 16 ч при температуре до 100 °С;

2.3.2.8. Для манжет из резины группы 5 в рабочих средах:

– вода, вода с хромпиком, вода морская, дистиллят, конденсат, водомасляные эмульсии с присадками в соответствии с табл.17, графа 2 для резины указанной группы – восемь лет при температуре от минус 2 °С до плюс 35 °С, при этом допускается эксплуатация манжет в течение 90 сут при температуре до 50 °С или в течение 24 сут при температуре до 70 °С;

– маслах индустриальных общего назначения и серии ИГП, ИГСп, гидравлическом ВНИИ НП-403 в соответствии с табл.17, графа 2 для резины указанной группы – восемь лет при температуре от минус 40 °С до плюс 35 °С или пять лет при температуре от минус 40 °С до плюс 55 °С, при этом допускается эксплуатация манжет в течение 1,5 лет при температуре до 70 °С;

– маслах турбинных, турбинных с присадками, дизельных, авиационных, АУ, АУП, трансмиссионных, АМГ-10, МГЕ-10А в соответствии с табл.17, графа 2 для резины указанной группы – восемь лет при температуре от минус 40 °С до плюс 35 °С, при этом допускается эксплуатация манжет в течение трех лет при температуре до 50 °С или в течение 120 сут при температуре до 70 °С, или в течение 15 сут при температуре до 100 °С.

(Измененная редакция, Изм. N 2).

2.3.2.9. Для манжет из резины группы 6 – пять лет при температуре от минус 60 °С до плюс 30 °С, при этом допускается эксплуатация манжет в течение 45 сут при температуре до 50 °C или в течение 8 сут при температуре до 70 °С, или в течение 48 ч при температуре до 100 °C.

2.3.3. 80%-ный ресурс манжет типов 1 и 3 в километрах при температуре не выше 70 °С соответствует указанному в табл.18, при этом 0,8 указанного ресурса нарабатывается при температуре до 50 °С.

Таблица 18

|

|

80%-ный ресурс, км, не менее, при давлении рабочих сред, МПа (кгс/см |

||||||||

|

Диаметры

|

до 6,3 |

св. 6,3 до 10 |

св. 10,0 до 16,0 |

св. 16,0 до 25,0 |

св. 25,0 до 32,0 |

св. 32,0 до 50,0 |

|||

|

До |

25 |

200 |

300 |

250 |

200 |

150 |

100 |

||

|

Св. |

25 |

до |

160 |

500 |

500 |

400 |

300 |

200 |

|

|

Св. |

160 |

до

|

250 |

200 |

150 |

120 |

100 |

90 |

70 |

|

Св. |

250 |

до

|

320 |

100 |

80 |

70 |

60 |

50 |

40 |

|

Св. |

320 |

до

|

500 |

60 |

50 |

40 |

30 |

20 |

10 |

Примечания:

1. 80%-ный ресурс при давлении выше 5 МПа указан для манжет с защитными кольцами.

2. 80%-ный ресурс в интервале давлений 5-10 МПа для манжет без защитных колец установлен в 1,5 раза меньше указанного в табл.18.

3. 80%-ный ресурс манжет из резины группы 3 при скорости 0,05 м/с для манжет без защитных колец при давлении рабочей среды свыше 10 до 32 МПа и для манжет с защитными кольцами при давлении свыше 50 до 63 МПа установлен 20 км.

2.3.4. 80%-ный ресурс манжет типов 1 и 3 при температуре свыше 70 °С и скорости 0,05 м/с установлен не менее 10 км, при этом непрерывное воздействие температуры выше 70 °С не должно превышать 30 мин.

80%-ный ресурс манжет типа 3 из резины группы 5 при скорости не более 1,5 м/с для диаметров штока до 280 мм или цилиндра до 320 мм, давлении рабочей среды до 10,1 МПа (избыточном давлении рабочей среды от 0 до 10 МПа по отношению к давлению атмосферного воздуха) и температуре от 10 °С до 70 °С установлен 2000 км, при этом нa начальном пути трения 100 км степень герметичности не более 0,03 см/м

.

(Измененная редакция, Изм. N 2).

2.3.4а. Установленная безотказная наработка для манжет типов 1 и 3 равна 5 км.

Критерием отказа является превышение степени герметичности, указанной в п.2.3.6.

2.3.4б. Степень герметичности манжет типа 1 из резины группы 5 на начальном пути трения 15 км не должна быть более 0,03 см/м

для диаметров штока до 280 мм или цилиндра до 320 мм при скорости движения не более 1,5 м/с, давлении рабочей среды до 10,1 МПа (избыточном давлении рабочей среды от 0 до 10 МПа по отношению к давлению атмосферного воздуха) и температуре от 10 °С до 70 °С.

Полный текст ГОСТ 14896-84 МАНЖЕТЫ УПЛОТНИТЕЛЬНЫЕ РЕЗИНОВЫЕ ДЛЯ ГИДРАВЛИЧЕСКИХ УСТРОЙСТВ